磁環電感低不良原因有哪些

在電子設備的精密構造中,磁環電感作為關鍵元件,其性能的穩定與優化直接關系到整個電路的效率與可靠性。然而,磁環電感在實際應用中常面臨性能不佳或故障頻發的問題,這不僅影響了設備的正常運行,還可能帶來安全隱患。

磁環電感低不良的原因可能涉及多個方面,包括材料、設計、制造過程以及使用環境等。為了解決這些問題,今天平尚科技來解析,以下是對這些原因的詳細歸納以及相應的檢查預防方法:

磁環電感低不良原因

材料原因:

磁芯材料不合適,如磁導率較低、磁滯損耗較高。

線材質量不佳,如線徑過細、絕緣層不達標。

設計原因:

電感設計參數不合理,如電感量、電流大小等設計不當。

磁芯與線圈配合不合理,導致磁通漏磁或短路。

制造過程原因:

線圈繞制工藝不當,如匝數不足、繞制不緊密。

焊接工藝問題,如焊接溫度過高導致絕緣層受損。

清潔與防護不到位,如制造過程中未做好清潔工作,或未對電感進行必要的防護處理。

使用環境原因:

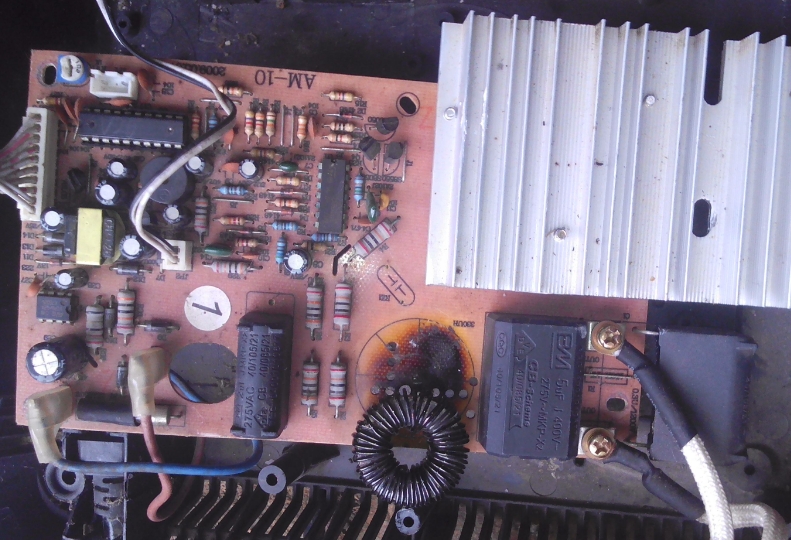

使用環境惡劣,如高溫、高濕、腐蝕等。

電流過載,超過電感的額定承載能力。

檢查預防方法

針對磁環電感低不良(性能不佳或失效)的問題,我們可以進一步細化并深入探討其可能的原因及相應的改進措施。以下是對磁環電感低不良原因的深入分析以及改進建議:

材料檢查:

在采購磁芯和線材時,確保材料符合設計要求,并檢查其質量證明文件。

對磁芯和線材進行抽樣檢測,確保其磁導率、磁滯損耗、線徑、絕緣層等參數符合標準。

設計審查:

在設計階段,對電感的設計參數進行仔細審查,確保其合理性和準確性。

使用專業的設計軟件或工具進行模擬仿真,驗證設計的可行性。

制造過程控制:

加強對線圈繞制工藝的控制,確保匝數、繞制緊密度等符合設計要求。

優化焊接工藝,確保焊接質量,避免絕緣層受損。

加強制造過程中的清潔工作,確保電感表面無油污、灰塵等污染物。

對制造完成的電感進行必要的防護處理,如涂覆防護層等。

使用環境監控:

對使用環境進行監控,確保其溫度、濕度、腐蝕性等參數在電感的工作范圍內。

在電路中設置過流保護裝置,避免電流過載導致電感損壞。

定期檢測與維護:

定期對電感進行檢測,如使用專業的電感測試儀檢測其電感量、品質因數等參數。

對檢測中發現的問題及時進行處理,如更換損壞的電感、修復絕緣層等。

定期對電路進行維護,確保電路的穩定性和可靠性。

綜上所述,磁環電感低不良的原因涉及多個方面,需要從材料、設計、制造過程以及使用環境等多個角度進行綜合考慮和檢查預防。通過加強材料檢查、設計審查、制造過程控制、使用環境監控以及定期檢測與維護等措施,可以有效提高磁環電感的性能和穩定性。