IATF 16949體系下:車規電感供應鏈追溯與批次一致性管理

汽車電子的智能化與高集成化對電感性能一致性提出嚴苛要求——同一批次電感的關鍵參數(如感量、DCR、飽和電流)偏差需控制在±2%以內,而傳統生產模式因供應鏈信息斷層與工藝波動,批次不良率高達0.1%。平尚科技以IATF 16949質量管理體系為框架,通過供應鏈數字化追溯、過程控制與全生命周期驗證,重新定義電感生產的標準化與一致性邊界。

供應鏈追溯:從礦砂到成品的全鏈路透明化

平尚科技采用區塊鏈+MES(制造執行系統)技術,實現電感供應鏈的全程追溯:

原材料溯源:磁芯鐵粉供應商需提供ISO 9001認證及每批次材料成分報告(如鐵硅鋁磁粉的硅含量16%±0.5%),數據實時上傳至區塊鏈存證;

生產過程追蹤:每顆電感在繞線、焊接、封裝環節均綁定唯一二維碼,記錄工藝參數(如繞線張力0.5N±0.02N、焊接溫度250℃±5℃);

物流與客戶端管理:出廠電感附帶數字護照(含測試數據與工藝履歷),車企可通過云端平臺實時查詢產品狀態。

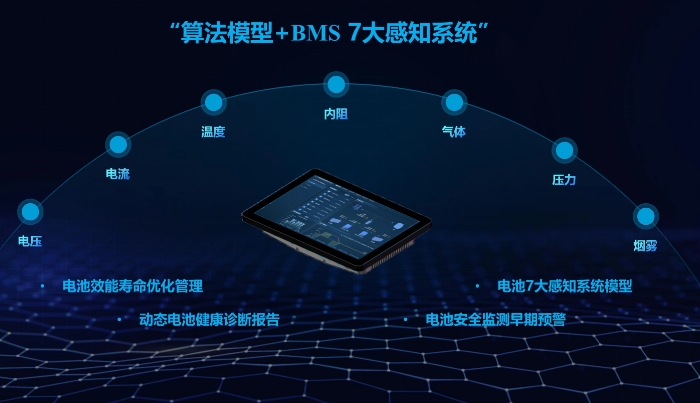

在比亞迪某車型的BMS系統中,平尚電感通過追溯系統鎖定某批次磁粉硅含量超標問題,召回效率提升90%,損失減少300萬元。

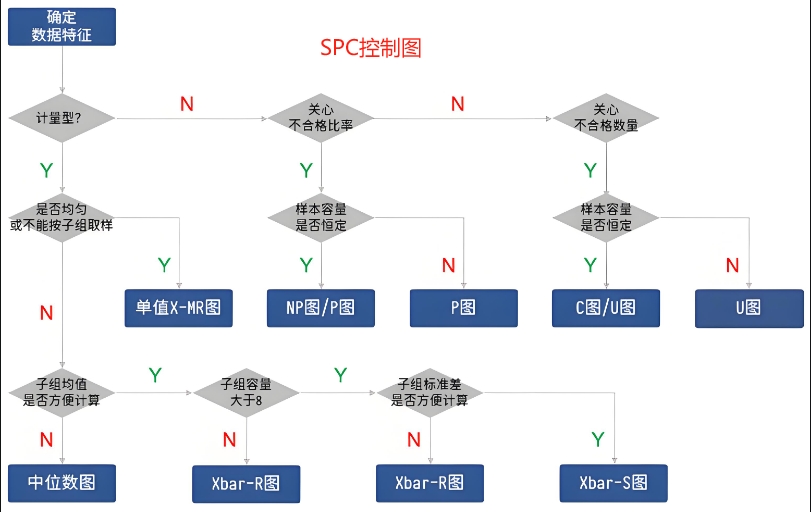

批次一致性管理:SPC與AI驅動的零缺陷生產

平尚科技通過SPC控制圖與AI視覺質檢確保批次內參數穩定性:

SPC過程控制:在繞線、點膠等關鍵工站部署傳感器,實時采集數據(如線圈匝數精度±0.1匝),異常波動(如3σ外數據)觸發自動停機;

AI質檢系統:基于深度學習算法檢測磁芯裂紋(分辨率0.01mm)、焊點虛焊(識別率>99.9%)等缺陷,較傳統人工檢測效率提升10倍;

自動化測試設備(ATE):每顆電感需通過100%全參數測試(感量、Q值、耐壓),數據同步至云端生成批次一致性報告。

某車企實測數據顯示,平尚電感批次內感量偏差僅0.3%(行業平均1.5%),產線直通率從95%提升至99.98%。

可靠性設計與認證適配

平尚電感的設計與驗證嚴格遵循汽車電子標準:

材料選擇:采用耐高溫鐵硅鋁磁粉(-55℃~150℃感量漂移<5%),銅線鍍鎳工藝提升抗氧化性;

工藝認證:通過IATF 16949體系審核,關鍵工站CPK(過程能力指數)>1.67;

測試標準:完成AEC-Q200 RevE認證、ISO 16750機械振動測試及IECQ QC 080000有害物質管控。

在特斯拉的域控制器電源模塊中,平尚電感通過20G振動與85℃/85%RH雙85測試,感量變化<1%,系統失效率<0.001ppm。

行業對比與客戶價值

對比TDK、村田等國際品牌,平尚科技的差異化優勢體現在:

追溯深度:供應鏈數據覆蓋99.9%流程節點,競品平均80%;

一致性水平:批次參數偏差0.5%,競品平均2%;

本土化響應:依托東莞制造基地,定制化交付周期縮短至7天(國際品牌平均4周)。

某歐洲車企采用平尚電感后,因批次不一致導致的整車召回事件減少70%,生產效率提升15%。

未來方向:智能化與生態協同

平尚科技正推進數字孿生工廠建設,通過虛擬仿真優化生產參數,并將AI預測模型嵌入供應鏈系統,提前預警原材料波動風險。在理想L9的800V高壓平臺中,平尚電感通過動態參數調整支持碳化硅器件高頻開關,系統能效提升至98.5%。

平尚科技技術亮點與數據支撐

追溯系統:區塊鏈存證覆蓋100%供應鏈節點,數據不可篡改;

一致性管理:批次內感量偏差<0.5%,不良率0.01ppm;

客戶案例:某車企因電感問題召回成本降低300萬元,生產效率提升15%。

平尚科技以IATF 16949體系為基石,通過全鏈路追溯與零缺陷生產管理,為汽車電子電感設立一致性新標桿。未來將持續融合AI與數字孿生技術,推動智能車載設備向更高可靠性、更高效率的方向演進。