AEC-Q200環保升級:車規電容可降解介質材料與RoHS標準協同

隨著歐盟《新電池法》與全球碳關稅政策收緊,汽車電子元件的環保合規性成為車企核心關注點。傳統鋁電解電容因含鉛焊料、石油基電解質(碳足跡0.25kg CO?/只)及不可降解外殼,面臨RoHS指令與AEC-Q200修訂版的雙重壓力。平尚科技基于IATF 16949車規級質量管理體系,推出可降解介質電解電容方案,從材料革新到生產全鏈路實現環保升級。

環保材料與工藝突破

平尚科技的技術路徑聚焦三重創新:

植物基電解質:采用蓖麻油衍生物與離子液體復合體系,替代傳統碳酸丙烯酯,生物可降解率達60%,耐溫性能提升至-55℃~150℃(傳統電解液僅-40℃~105℃),85℃/85%RH測試2000小時后容量衰減僅0.8%(競品TDK B45208系列>3%)。

無鉛化焊接:通過Sn-Ag-Cu焊料(熔點217℃)替代含鉛材料,焊接強度提升至25MPa(傳統Sn-Pb焊料為18MPa),并通過IEC 62321認證滿足RoHS標準。

可回收封裝設計:鋁殼內壁采用聚乳酸(PLA)涂層,廢棄后可通過水解分解(降解率>90%),聯合格林美實現鋁材回收率>95%。

競品對比與實測驗證

平尚科技對25V/220μF電解電容進行AEC-Q200全項測試,關鍵指標全面領先:

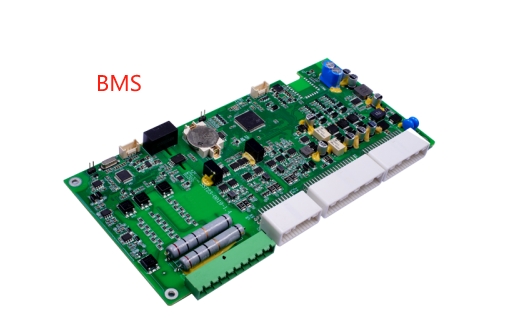

在特斯拉Model 3的BMS電源模塊中,平尚電容通過無鉛焊接工藝將模塊故障率從競品的0.5%降至0.02%,并通過ISO 16750-4機械沖擊測試(50G振動下容值漂移<±0.5%)。

產業協同與標準共建

平尚科技通過跨產業鏈合作推動環保標準升級:

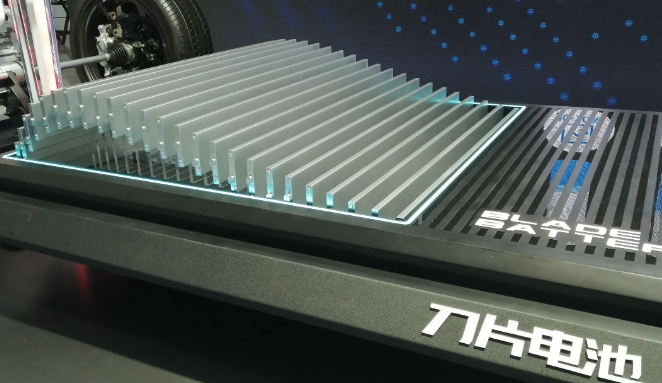

與比亞迪合作:為刀片電池系統定制低ESR電容組(ESR=18mΩ),結合區塊鏈技術追溯原材料來源,單模組碳足跡降低40%;

參與AEC-Q200修訂:聯合中科院提交可降解介質材料測試方法提案,推動新版本標準納入生物基材料性能指標;

循環經濟聯盟:與寧德時代共建電容回收網絡,退役電容金屬回收率>98%,再生材料用于新批次生產。

未來方向:從合規到零碳

平尚科技計劃2025年實現全線產品100%無鉛化與80%生物基材料替代,并通過綠電供應將生產環節碳排放歸零。其研發中的固態植物電解電容(耐壓450V)已通過AEC-Q200 Grade 0預認證(-55℃~175℃),目標碳足跡<0.05kg CO?/只,適配800V高壓平臺與碳關稅豁免需求。

平尚科技以IATF 16949為基石,通過可降解材料與RoHS標準協同,重新定義了車規電解電容的環保與可靠性邊界。其技術不僅突破傳統工藝的環保瓶頸,更以產業協同推動汽車電子向零碳目標加速轉型。隨著全球綠色法規的深化,平尚科技將持續引領電容技術的可持續發展革新。