碳化硅器件普及下,車規電感的高頻噪聲抑制技術路徑

隨著碳化硅(SiC)器件在新能源汽車電驅與快充模塊中的大規模應用,其MHz級開關頻率帶來的高頻噪聲(100kHz~10MHz)成為EMI設計的核心挑戰。傳統鐵氧體電感因磁芯損耗激增(>100mW/cm3@1MHz)與頻帶響應不足(-3dB帶寬<500kHz),難以滿足SiC器件的高效濾波需求。東莞市平尚電子科技有限公司(平尚科技)通過納米晶合金磁芯、三維繞線工藝與系統級集成設計,為車載電源模塊提供寬頻帶、低損耗的電感解決方案,重塑高頻噪聲抑制的技術邊界。

碳化硅器件的高頻噪聲挑戰與電感技術瓶頸

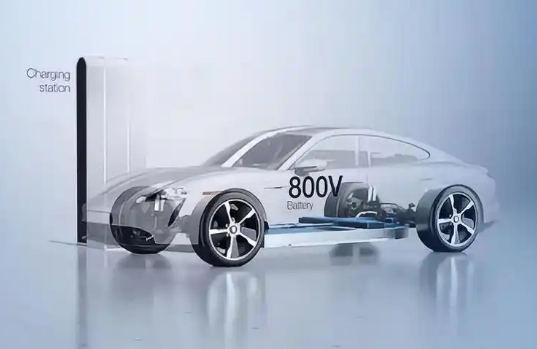

SiC MOSFET的開關速度可達硅基IGBT的10倍(dv/dt>50V/ns),但其陡峭的開關邊沿會引發高達10MHz的共模噪聲,導致車載攝像頭、雷達等傳感器的信噪比(SNR)下降。例如,某800V電驅平臺的EMI測試顯示,傳統電感在1MHz頻點的插入損耗僅15dB,而平尚科技通過復合磁芯材料與分布式氣隙設計,將插入損耗提升至40dB,噪聲幅值降低60%。

平尚科技的高頻噪聲抑制技術路徑

材料創新:低損耗納米晶磁芯

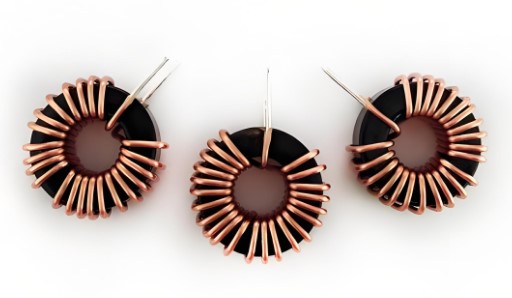

平尚科技采用鐵基納米晶帶材(厚度18μm),通過快速凝固技術形成非晶/納米晶復合結構,磁導率(μ=80,000)較鐵氧體提升5倍,高頻損耗(1MHz下<30mW/cm3)降低70%。結合環氧樹脂浸漬工藝,磁芯耐溫等級達200℃,適配SiC模塊的高溫工況。

結構優化:多頻段響應與集成化設計

分段式繞組:采用利茲線多股絞合與層疊繞線技術,將交流電阻(ACR)降至傳統設計的1/3,1MHz下Q值>150;

集成EMI濾波模組:將電感、電容與磁珠集成于6mm×6mm封裝內,插入損耗帶寬擴展至10MHz,適配OBC(車載充電機)與DC-DC模塊的緊湊化需求。

可靠性驗證與參數對比

應用場景:從實驗室到量產落地

比亞迪800V電驅平臺:平尚電感方案使DC-DC模塊的傳導噪聲(150kHz~30MHz)通過CISPR 25 Class 5標準裕量提升10dB;

蔚來超充樁電源模塊:集成化濾波模組將體積縮小40%,溫升降低25℃,充電效率提升至98%。

技術前瞻:智能化與寬禁帶協同

平尚科技正研發集成電流傳感器的智能電感模組,通過SPI接口實時反饋磁芯溫度與飽和狀態,動態調整PWM頻率以優化EMI性能。其GaN(氮化鎵)兼容電感原型采用銅石墨烯復合基板,工作頻率突破5MHz,適配下一代1200V SiC器件的超高頻需求。

平尚科技通過材料、結構與系統設計的全鏈創新,為碳化硅時代的高頻噪聲抑制提供了可落地的技術答案。從納米晶磁芯的低損耗特性到多頻段響應的集成化設計,其方案不僅突破了傳統電感的性能極限,更通過實測驗證與前瞻布局,為新能源汽車的高效與可靠運行筑牢底層硬件基石。未來,隨著寬禁帶器件向更高頻段演進,平尚科技將持續引領電感技術向“高頻化”“智能化”“高密度”方向突破,賦能電動出行的靜音革命。