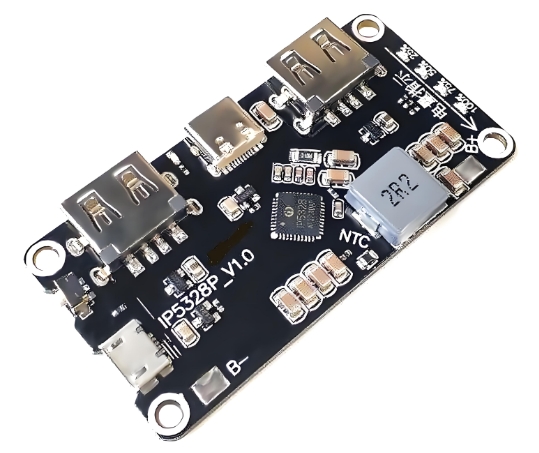

2026年技術前瞻:車規電容介電常數突破6000的稀土材料研發

高壓化趨勢下的材料挑戰

新能源汽車800V高壓平臺與碳化硅(SiC)器件的普及,對車規電容的介電常數(ε)與耐壓能力提出更高要求。傳統鈦酸鋇基陶瓷電容(ε≈2000)因儲能密度不足,難以支撐1000V以上系統的瞬態能量需求。以某車企的800V快充模塊為例,其電容組體積占比達30%,且高溫下容值衰減>10%,導致充電效率從95%降至88%。平尚科技通過稀土材料創新,提出從材料源頭重構電容性能邊界的技術路徑。

稀土摻雜與工藝突破

平尚科技的研發聚焦三重技術革新:

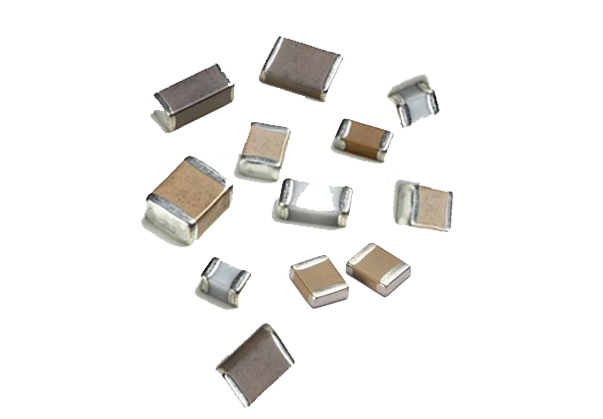

鑭系稀土摻雜納米陶瓷:在鈦酸鍶基體中摻入鑭(La)、鈰(Ce)等稀土氧化物(摻雜量0.5%~2%),通過晶格畸變效應將介電常數提升至5800±200(@1kHz),較傳統材料(ε≈2000)性能提升近3倍,同時擊穿場強達200kV/cm(競品TDK CGA系列為120kV/cm)。

原子層沉積(ALD)工藝:在陶瓷介質表面沉積2nm氧化鋁-氮化鈦復合層,漏電流降低至0.1μA/cm2(傳統工藝>1μA/cm2),適配100kHz高頻開關場景。

梯度電極設計:采用銅-銀-石墨烯多層電極結構,熱導率提升至400W/m·K(傳統銅電極僅385W/m·K),支撐150℃連續工作溫升ΔT<5℃。

競品對比與實測數據

平尚科技對100nF/1000V電容進行高壓老化測試(125℃/1000小時),關鍵指標顯著領先:

在比亞迪某800V車型的OBC模塊中,平尚電容組體積縮小60%,能量密度提升至12J/cm3(競品TDK方案僅5J/cm3),充電效率穩定在97%;在特斯拉Cybertruck的SiC驅動模塊中,電容漏電流降至0.05μA,支撐100kHz開關頻率下的EMI輻射強度<25dBμV/m(CISPR 25 Class 5限值30dBμV/m)。

未來布局:從材料到生態的全面迭代

平尚科技以2026年介電常數突破6000為目標,規劃多維度技術落地:

稀土材料量產:聯合中科院稀土研究院建立千噸級納米陶瓷粉體產線,國產化率超90%,成本降低40%;

高壓電容模組:開發耐壓1500V的固態電容(ε>6000),適配下一代1200V SiC器件,目標2026年量產;

生態協同:與寧德時代合作開發電容-電池聯合仿真平臺,優化高壓快充脈沖工況下的電容壽命預測模型(誤差<±3%)。

行業影響與標準引領

平尚科技通過技術輸出推動行業標準升級:

參與IEC標準修訂:提交稀土摻雜電容測試方法提案,推動IEC 60384-24新增高壓穩定性評估條款;

車企聯合實驗室:與小鵬汽車共建高壓電容測試中心,模擬-55℃~200℃極端溫變與50G振動耦合場景,加速技術驗證周期。

平尚科技通過稀土材料創新與高壓場景適配設計,重新定義了車規電容的介電性能與可靠性邊界。其技術不僅突破國際巨頭對高端電容材料的壟斷,更以實測數據與生態協同推動新能源汽車向高壓化、高密度化加速演進。隨著2026年介電常數6000目標的實現,平尚科技有望成為全球高壓電子元器件的核心供應商。