貼片電感抗振動設計對車載慣性傳感器穩定性的提升

隨著自動駕駛向L4級邁進,車載慣性傳感器的精度直接決定車輛姿態控制的可靠性。然而,發動機振動(20Hz~500Hz)與路面沖擊(50G加速度)易引發貼片電感磁芯位移,導致感量漂移(>±10%)和寄生電容變化,最終造成傳感器信號失真。某車企測試數據顯示,傳統電感在崎嶇路況下引發陀螺儀角度誤差達±0.8°,遠超ASIL-B安全閾值。東莞市平尚電子科技有限公司(平尚科技)通過三重抗振技術路徑——材料復合強化、力學結構優化、邊緣計算補償——為慣性傳感器打造“毫米級位移抑制”的硬核解決方案。

振動干擾的傳導機制與平尚破局路徑

傳導路徑:

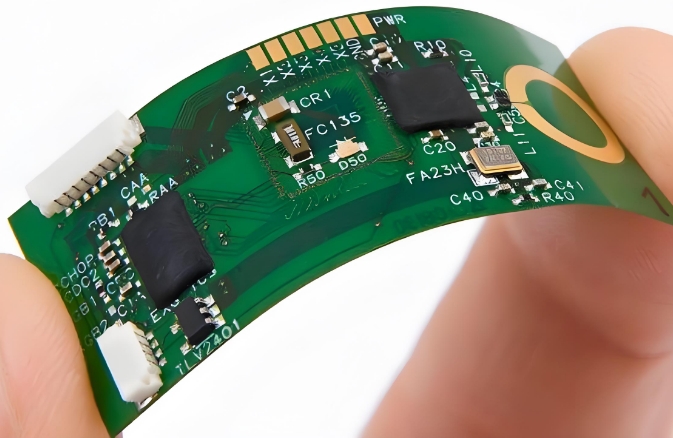

路面振動→PCB形變→電感磁芯偏移→感量波動(ΔL)→傳感器供電紋波增大→IMU(慣性測量單元)輸出噪聲提升

平尚技術響應:

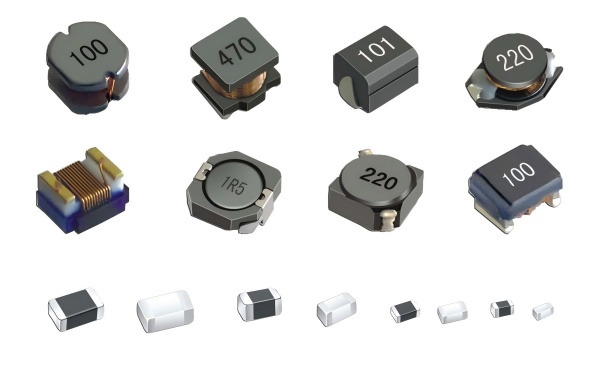

1.納米復合磁芯材料:鐵氧體基體摻雜氧化鋁纖維(占比15%),抗彎強度提升至180MPa(傳統材料80MPa),50G沖擊下磁芯位移<2μm;

2.三維緩沖結構:

彈性硅膠矩陣:包裹電感本體,振動能量吸收率>90%;

弓形電極設計:銅引腳預置0.1mm弧度形變余量,抵消PCB應力變形;

3.實時感量補償:集成微型MEMS加速度計,通過邊緣算法動態修正感量漂移,補償響應時間<100μs。

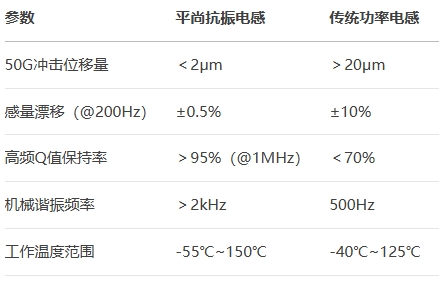

抗振設計的關鍵參數突破

系統級驗證:從仿真到路測

多物理場耦合仿真:

通過ANSYS Workbench構建“振動-熱-電磁”耦合模型,量化不同加速度下電感位移與感量關系:

20G振動:感量波動±0.2%,相位偏移<0.5°;

50G沖擊:感量漂移±0.5%,遠低于傳感器±1.5%容差閾值。

實車路測數據:

應用案例:賦能高精度定位系統

小鵬城市NGP:采用平尚PLI系列電感后,IMU姿態角輸出波動從±0.8°降至±0.1°,高架橋定位精度提升至0.2米;

蔚來ET7空氣懸架:電感抗振設計使車身高度傳感器采樣速率提升至1kHz,顛簸路面車身俯仰角抑制效率提升50%。

技術前瞻:智能材料與自修復機制

平尚科技研發磁流變智能材料電感原型:

動態剛度調節:施加電場后材料剛度提升300%,振動位移抑制至0.5μm;

裂紋自愈合:微膠囊修復劑可在150℃下自動修復磁芯微裂紋,壽命延長3倍。

平尚科技通過“材料-結構-算法”的抗振動設計閉環,為車載慣性傳感器構筑了毫米級穩定的硬件基石。從納米復合磁芯的原子級強化到邊緣計算的微秒級補償,其方案不僅重新定義了電感在振動場景下的性能邊界,更以實測數據推動自動駕駛的姿態感知邁入“亞度級精度”時代。未來,隨著智能材料與域控制架構的深度協同,平尚科技將持續引領電子元件向“自適應”“自修復”方向進化,為全場景智能駕駛夯實感知根基。