400-003-5559

EN

×

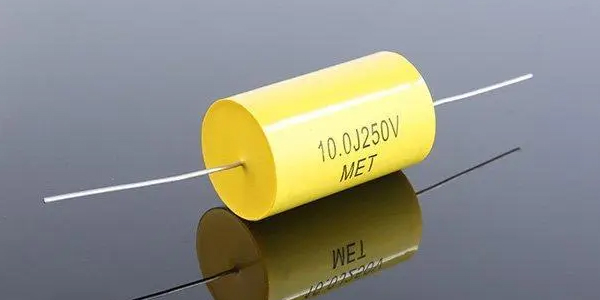

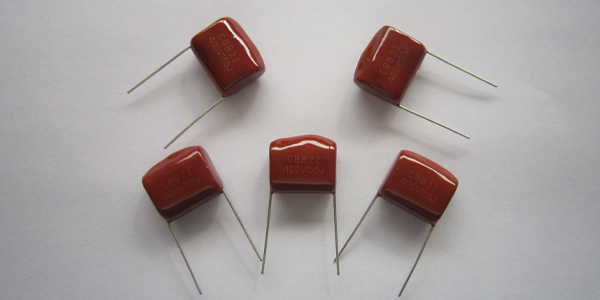

薄膜電容在生產工序里面,噴金是非常重要的一個工序,原來薄膜電容都是使用四元合金(錫、銻、銅、鋅)、五元合金(錫、鋅、銻、鉍、鉛)作為材料進行噴金,但價格戰的原因,現在不少薄膜電容廠家都開始使用純鋅噴金,它的優點很明顯,成本可以明顯降低,那么他的壞處是什么呢?

薄膜電容為什么要進行噴金工序?

噴金的目的,將薄膜上的金屬鍍層通過噴金涂料將電引出,便于焊接;(因鍍層薄,無法直接焊接,箔式可直接焊)。

薄膜電容的噴金材料有哪些?

正常要使用四元合金、五元合金,使用這種材料,焊接性能及產品高頻DF好,充放電性能好,耐電流強,壽命長,但缺點也很明顯,那就是價格太貴了。

現在很多薄膜電容器廠家都直接使用價格最低的純鋅噴金,可以明顯降低成本,但缺點也很明顯,那就是噴金顆粒粗糙,容量衰減快、損耗大。

噴金顆粒的太粗,容易傷膜料、并且噴金料不易進入端面縫隙致使其與金屬化膜料的接觸損耗增加。

噴金的厚度也會影響薄膜電容器的品質

一些薄膜電容器為了節省成本,也會控制噴金的厚度,以達到節省材料的目的,但噴金層過薄,焊合時會對金屬化膜料產生損傷,也會使用薄膜電容器的性能變差。

正常情況下,噴金厚度應該達到0.35MM,噴金層過厚浪費噴金材料,這樣也會導致成本上升,也沒有必要。

買薄膜電容找平尚科技!為您解決電子元件各種問題!