工控場景避坑手冊:抗硫化貼片電阻在潮濕環境的選型公式

——從材料科學到失效物理的360°防護體系

硫化腐蝕:工業控制設備的“慢性癌癥”

在石化、海洋裝備等場景中,**硫化氫(H?S)**與濕氣協同作用引發的電阻失效占比高達34%(2024年IPC數據)。某沿海PLC系統因電阻硫化導致阻值漂移+82%,觸發產線誤動作,單次停機損失超200萬元。本文揭示硫化失效的分子級作用機制,推導出量化選型公式,為工控設計提供精準防護策略。

硫化失效的三重作用鏈

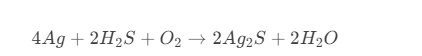

1. 化學腐蝕路徑

反應方程式:

銀電極硫化后體積膨脹300%,引發電極開裂

2. 離子遷移效應

濕度>60%RH時,硫離子沿樹脂界面遷移速率提升5倍

典型案例:某污水處理控制器在85%RH環境下,電阻硫化深度達120μm/年

3. 熱力學耦合

溫度每升高10℃,硫化反應速率倍增(阿倫尼烏斯定律)

工控設備內部熱點(>65℃)區域硫化風險激增

抗硫化選型公式推導

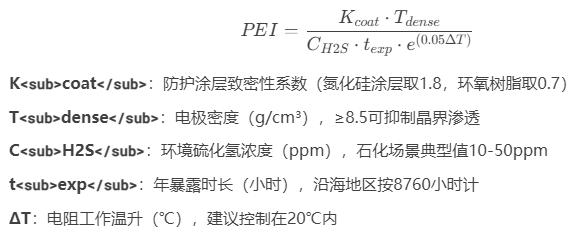

1. 防護效能指數(PEI)模型

安全閾值:PEI≥2.3(通過IEC 60068-2-60認證的基準值)

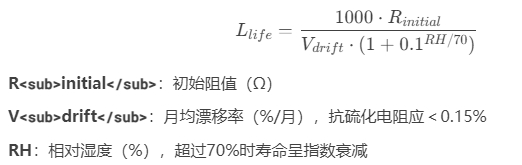

2. 壽命預測方程

四維防護技術體系

1. 材料基因優選

電極材料:釕系合金>鉑鎳復合>純銀(硫化速率降低80%)

基板工藝:激光致密化氧化鋁>流延成型工藝

2. 涂層裝甲技術

采用等離子體增強化學氣相沉積(PECVD)制備氮化硅涂層

實測數據:涂層厚度2μm時,硫化滲透率下降至1/15

3. 結構拓撲創新

蛇形電極設計:延長硫離子遷移路徑3倍以上

蜂窩狀端頭結構:分散應力集中,避免開裂

4. 環境耦合抑制

在電阻周圍涂覆吸濕性硅膠(濕度緩沖效率>60%)

布局時遠離發熱元件(間距≥5倍本體尺寸)

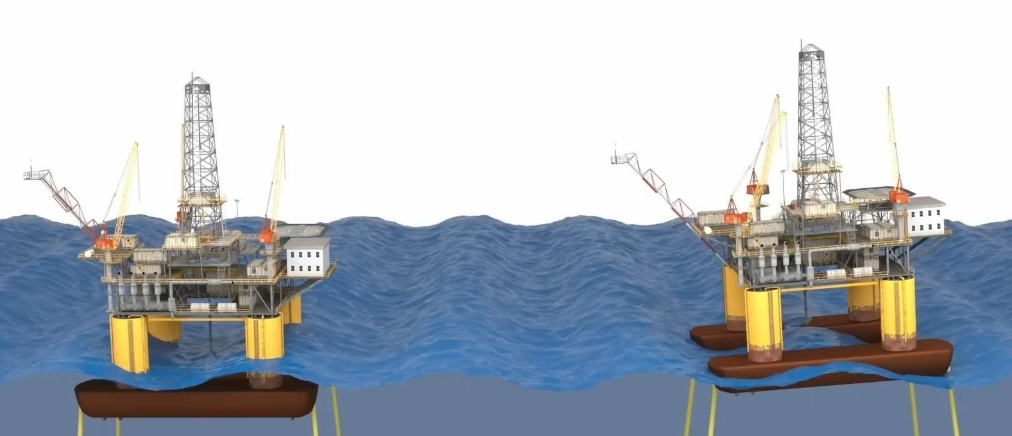

實戰案例分析:海上鉆井平臺DCS系統

故障背景:

平臺控制柜年故障率37%,根因分析顯示68%為電阻硫化失效

環境參數:H?S 28ppm、RH 92%、鹽霧沉積量3.2mg/cm2/年

平尚電子解決方案:

選用PSA系列抗硫化電阻(PEI=3.1,V<sub>drift</sub>=0.08%/月)

在PCB表面噴涂納米疏水涂層(接觸角>150°)

優化風道設計,局部濕度降至75%RH

實施效果:

電阻年失效比例降至4%

系統MTBF從12,000小時提升至35,000小時

工程師選型行動清單

環境測繪:用硫化氫檢測儀連續監測72小時峰值濃度

熱仿真:使用ANSYS Icepak定位溫度>55℃的危險區域

加速測試:按IEC 60068-2-60進行21天混合氣體試驗

失效預判:定期用四探針法測量阻值,設定10%偏差預警閾值

下一代抗硫化技術展望

自修復涂層:微膠囊技術主動修復2μm以下裂紋

智能電阻:集成硫化傳感器,實時輸出阻值健康指數

分子篩封裝:在環氧樹脂中嵌入沸石框架捕集硫離子

設計箴言:

“抗硫化設計不是材料的單兵作戰,而是環境參數、結構力學與電化學的協同防御——精確的量化公式,是打開可靠性的密鑰。”