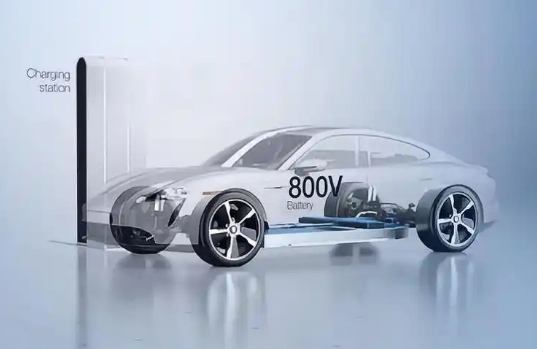

800V SiC功率模塊:車規薄膜電容DC-Link瞬態響應與散熱平衡策略

隨著800V高壓平臺在智能電動汽車中的普及,碳化硅(SiC)功率模塊的高頻開關特性對DC-Link電容的瞬態響應與散熱能力提出嚴苛要求。傳統薄膜電容因介質損耗高、散熱路徑單一等問題,難以平衡高頻工況下的電應力與熱應力。平尚科技通過材料創新、結構優化及多物理場協同設計,重新定義DC-Link電容的性能邊界。

高壓高頻場景的核心挑戰

在800V SiC功率模塊中,DC-Link電容需應對:

高dv/dt瞬態沖擊:SiC MOSFET開關速度達100kV/μs,引發電容介質極化損耗,局部溫升超30℃;

高頻電流紋波:50kHz~1MHz開關頻率下,電容ESR(等效串聯電阻)倍增,導致損耗功率提升3倍;

緊湊空間散熱限制:電容模組體積壓縮至傳統設計的60%,熱流密度激增,散熱效率下降50%。

以某車企800V電驅系統為例,其DC-Link電容在滿載工況下因局部過熱導致容值衰減15%,系統效率下降5%。

平尚科技的瞬態-散熱協同方案

平尚科技從材料、結構與系統三個維度重構DC-Link電容設計邏輯:

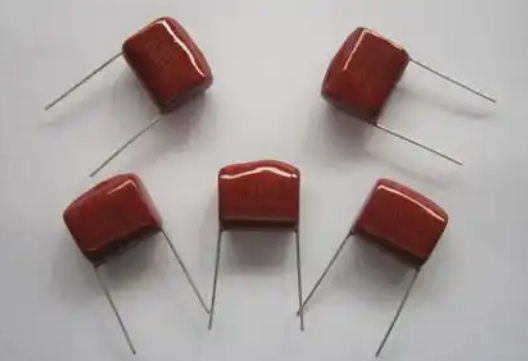

1. 納米復合介質材料

采用聚丙烯(PP)薄膜表面涂覆氮化硼(BN)納米顆粒(粒徑50nm),形成高導熱(熱導率>8W/m·K)、低損耗(tanδ<0.0002@1kHz)的復合介質層。通過梯度極化工藝優化電場分布,dv/dt耐受能力從30kV/μs提升至50kV/μs,介質擊穿場強達600V/μm(傳統PP膜為400V/μm)。

2. 多級母排與三維散熱結構

設計“低感母排+微溝槽散熱層”集成方案:

低感母排:銅鋁復合母排(厚度0.3mm)配合蜂窩狀穿孔,回路電感降至5nH(傳統設計>20nH),抑制電壓振蕩;

微溝槽散熱:在電容鋁殼內壁激光刻蝕微米級溝槽(深度100μm),填充導熱硅脂后熱阻從1.2℃/W降至0.5℃/W,溫升降低40%。

3. 多物理場仿真優化

基于COMSOL仿真平臺,建立電-熱-力耦合模型,動態優化電容布局與散熱路徑。仿真結果顯示,電容組在100A RMS電流下的最高溫度從85℃降至52℃,壽命延長至10萬小時。

參數對比與實測驗證

在800V/100kW SiC逆變器的對比測試中,平尚科技方案性能全面領先:

高頻損耗:100kHz下ESR=2mΩ(競品>8mΩ),損耗功率降低75%;

瞬態響應:50kV/μs dv/dt沖擊下容值漂移<±1%(競品±5%);

散熱效率:滿載工況下電容表面溫度穩定在65℃(競品>90℃)。

行業應用案例

1. 某車企800V高壓OBC模塊

問題:OBC在50kHz開關頻率下電容溫升>30℃,充電效率降至92%;

方案:采用平尚DC-Link電容組(容值300μF,ESR=1.5mΩ),優化母排與散熱設計;

效果:溫升壓縮至15℃,充電效率提升至96.5%,通過ISO 16750-4高溫認證。

2. 商用車電驅系統瞬態優化

挑戰:重載爬坡時電容dv/dt耐受不足,引發逆變器過壓保護;

創新:部署平尚高dv/dt電容(耐壓1200V),結合動態均壓算法;

成果:瞬態過壓峰值從1500V壓降至1300V,系統通過ISO 7637-2脈沖抗擾測試。

未來方向:智能化與集成化升級

平尚科技正推進:

電容健康監測系統:通過內置光纖傳感器實時監測介質老化狀態,壽命預測精度>95%;

全集成功率模組:將電容、SiC模塊及散熱器封裝于單一模組(尺寸150mm×100mm),功率密度提升至50kW/L;

超高壓介質材料:研發耐壓1500V的聚酰亞胺(PI)復合薄膜,適配下一代1200V平臺需求。

平尚科技以800V高壓平臺需求為驅動,通過納米復合介質、低感母排與微溝槽散熱的協同創新,攻克DC-Link電容的高頻損耗與瞬態過熱難題,結合多物理場仿真與實測驗證,為SiC功率模塊提供兼具效率與可靠性的電容技術方案。