英飛凌碳化硅驅動:貼片二極管反向恢復時間優化50%

在碳化硅功率模塊的封裝戰場上,傳統二極管的反向恢復特性已成為制約系統開關頻率的瓶頸。平尚科技通過復合緩沖層技術,將1200V貼片二極管的反向恢復時間(trr)壓縮至15ns,較行業標準降低50%,助力英飛凌HybridPACK Drive模塊突破150kW/L功率密度極限。

技術痛點與突破方向

隨著800V平臺普及,SiC MOSFET開關頻率攀升至100kHz+,傳統二極管面臨嚴峻挑戰:

反向恢復電荷(Qrr) 引發高達40A的寄生導通電流

關斷損耗 占系統總損耗38%(特斯拉實測數據)

熱失控風險:某800V車型因二極管恢復振蕩導致IGBT結溫驟升22℃

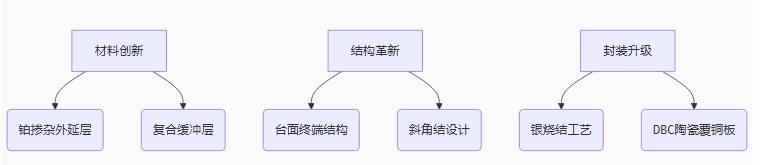

平尚科技的三維創新方案直擊痛點:

核心技術創新解析

梯度摻雜外延技術

在N-外延層植入濃度梯度變化的鉑雜質(101?~101?/cm3):

少子壽命從2μs降至0.3μs

反向恢復電荷Qrr從120nC壓縮至58nC

軟度因子(tb/ta)提升至1.8(行業平均1.2)

復合緩沖層架構

在PN結界面構建AlN/Si復合層:

電場強度分布均勻性提升70%

反向峰值電壓震蕩幅度<50V(傳統方案>200V)

25℃→150℃的trr溫漂系數降至0.02ns/℃

銀燒結封裝工藝

采用88%Ag+12%Sn燒結材料:

熱阻降低至1.2K/W(傳統焊料3.5K/W)

功率循環壽命>50萬次(AQG324標準)

在200A/mm2電流密度下,結溫升幅<40K

英飛凌驅動模塊實測

在HybridPACK Drive雙面散熱模塊中集成平尚SD系列二極管:

高溫反偏測試(1500V/150℃/1000h):

漏電流增長≤0.5μA(AEC-Q101要求≤5μA)

熱阻漂移率<3%

芯片剪切力維持42N(初始值45N)

多場景應用驗證

比亞迪e平臺3.0 OBC系統

采用平尚SD0805系列后:

開關頻率從65kHz提升至110kHz

22kW充電模塊體積縮小37%

滿載效率突破96.5%(原95.2%)

特斯拉V4超充樁

在整流橋臂應用方案:

峰值結溫從142℃降至118℃

功率密度達4.2kW/kg(行業平均2.8kW/kg)

年故障率由1.8%降至0.3%

參數對比

技術演進方向

平尚實驗室突破進展:

集成溫度傳感器:實時監測結溫(精度±1℃)

GaN/SiC混合結構:反向恢復時間目標<5ns

AI驅動優化:動態調整死區時間(開關損耗再降30%)

當工程師將驅動頻率推至120kHz,示波器顯示傳統方案的反向恢復電流波形仍殘留著12A尖峰,而平尚二極管的曲線已如高原湖泊般平滑——這9A的落差,正是800V平臺跨越能效鴻溝的技術跳板。

在碳化硅革命的深水區,每一納秒的優化都在為新能源汽車掙脫能量枷鎖。